|

水泥工業(yè)是繼電力、機動車之后的第三大氮氧化物排放源。按照國家“十二五”規(guī)劃要求,我國氮氧化物排放量將在“十二五”時期下降10%。我國工業(yè)和信息化部于2010年l 1月16日發(fā)布第127號公告,其中關(guān)于水泥行業(yè)準人條件的第五項“環(huán)境保護”中明確規(guī)定:新建或改擴建水泥(熟料)生產(chǎn)線項目須配置NOx去除率不低于60%的煙氣脫硝裝置。在《水泥工業(yè)大氣污染物排放標準》征求意見稿中,將N0x排放標準南現(xiàn)行的800 mg/m3降至20 mg/m3。 因此,水泥工業(yè)脫硝工作形勢非常緊迫。目前水泥行業(yè)對NOx進行控制的方法主要是在燃燒過程中采用低N0x燃燒器、在窯尾分解爐和管道中進行分級燃燒,燃燒后采用選擇性非催化還原(SNCR)法對煙氣進行脫硝。其中,分級燃燒法在水泥行業(yè)已有成熟經(jīng)驗,而SNCR法煙氣脫硝工藝的設(shè)計與應(yīng)用還存在不少問題,因而有必要進行工業(yè)性試驗,以掌握水泥窯SNCR脫硝技術(shù)及工藝參數(shù)。

本工作以氨水作為還原劑,在日產(chǎn)5 kt的新型干法水泥生產(chǎn)線分解爐上進行SNCR脫硝工藝的工業(yè)性試驗研究,取得了較好的效果。

1、試驗部分

1.1 SNCR脫硝技術(shù)原理

SNCR脫硝技術(shù)是在無催化劑存在的條件下,在合適溫度區(qū)域加入還原劑,還原劑只與NOx發(fā)生反應(yīng),將NOx轉(zhuǎn)化成無害的N2和H2O。在水泥窯SNCR脫硝工藝中,液態(tài)氨和氨水均可作為還原劑,本試驗以氨水作為還原劑。噴氨后在分解爐內(nèi)可發(fā)生的化學(xué)反應(yīng)見式(1)~式(4) 。

分解爐煙氣中的氮氧化物主要為NO,質(zhì)量分數(shù)為95%,NO2質(zhì)量分數(shù)僅為5%,氧質(zhì)量分數(shù)大于3%。因此在水泥分解爐中主要進行反應(yīng)(1)。

1.2 水泥窯SNCR脫硝工藝流程

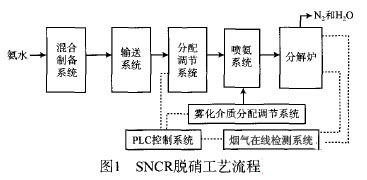

某水泥生產(chǎn)廠現(xiàn)有日產(chǎn)5 kt新型干法水泥生產(chǎn)線一條,采用回轉(zhuǎn)窯一分解爐生產(chǎn)工藝。分解爐直徑為7.20 m。該水泥窯已成功進行了分級燃燒脫硝技術(shù)改造,各負荷下的NOx排放質(zhì)量濃度低于780mg/m3,煙氣流量為(3.75~4.55)×105m3/h。水泥窯SNCR脫硝工藝流程見圖1。

將氨水通過混合制備系統(tǒng)稀釋成稀氨水,經(jīng)泵及管道輸送至分配調(diào)節(jié)系統(tǒng),對各支路的氨水流量進行分配調(diào)節(jié)后進人噴氨系統(tǒng)。噴氨系統(tǒng)負責將稀釋完畢的氨水霧化后噴入分解爐, 在爐內(nèi)不同高度上設(shè)置若干噴射層,每一噴射層均包括氨水溶液、壓縮空氣兩路管道以及若干支噴槍。噴槍采用雙流體設(shè)計。分解爐中初始NOx質(zhì)量濃度為721mg/m3。SNCR脫硝系統(tǒng)設(shè)置PLC控制系統(tǒng)及煙氣在線檢測系統(tǒng),PLC控制系統(tǒng)可根據(jù)煙氣中NOx的監(jiān)測情況自動控制調(diào)節(jié)噴氨系統(tǒng)的噴氨量及壓縮空氣量,使脫硝系統(tǒng)可根據(jù)負荷變化自動調(diào)節(jié)工藝參數(shù)。

1.3 分析方法

采用煙氣在線檢測儀測定N 質(zhì)量濃度;采用次氯酸鈉一水楊酸分光光度法測定NH3質(zhì)量濃度 。

2 、結(jié)果與討論

2.1 噴入點溫度對NO 去除率的影響

在氨水質(zhì)量分數(shù)為13.0%、n(NH3):n(NOx)為1.2、霧化壓力為0.35 MPa的條件下,噴人點溫度對NOx去除率的影響見圖2。由圖2可見:當噴人點溫度為853~911℃時,NOx去除率較高,大于60.0%:繼續(xù)升高噴入點溫度,NOx去除率有所降低;噴人點溫度為894℃時,NOx去除率最高,為72.8%,剩余NOx質(zhì)量濃度為196 mg/m3,低于《水泥工業(yè)大氣污染物排放標準》征求意見稿中限定的NOx質(zhì)量濃度。這是由于,當噴入點溫度過低時,脫硝反應(yīng)速率降低,導(dǎo)致NO 去除率降低;當噴人點溫度過高時,氨水本身被氧化成N0x,從而增加了NOx的排放,使NOx去除率下降。

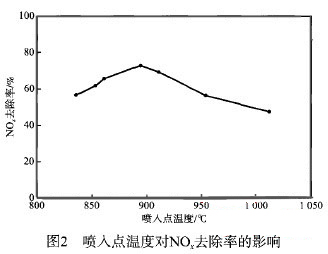

2.2 n(NH3):n(NOx)對NOx去除率的影響

在氨水質(zhì)量分數(shù)為13.0%、噴人點溫度為894℃、霧化壓力為0.35 MPa的條件下,n(NH ):n(NOx)對NOx去除率的影響見圖3。由圖3可見,隨即(NH3): (NOx)的增加,NO 去除率逐漸增加。這是因為隨n(NH3):n(NOx)的增加,有更多的還原NNH3可以與NO反應(yīng),NOx去除率增加;繼續(xù)增加n(NH ):n(NOx),N0x去除率增加緩慢,這是因為煙氣中大部分NO已被還原,反應(yīng)物NO濃度降低,反應(yīng)速率變慢。因此,綜合考慮經(jīng)濟因素,試驗選擇n(NH3):n(N0x)為1.2。

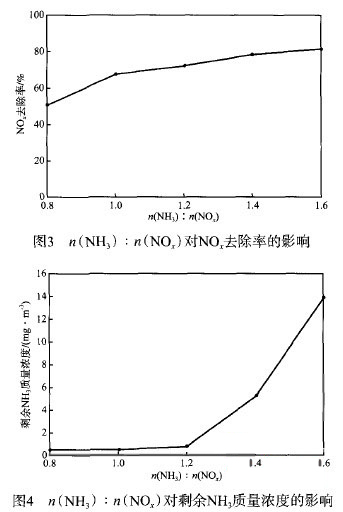

2.3 n(NH3):n(NOx)對剩余NH3質(zhì)量濃度的影響

n(NH3):n(NOx)對剩余NH3質(zhì)量濃度的影響見圖4。由圖4可見,當n(NH,):n(NOx)小于1.2時,剩余NH3質(zhì)量濃度小于0.9 mg/m3,遠低于《水泥工業(yè)大氣污染物排放標準》征求意見稿中限定的NH 質(zhì)量濃度(8.0 mg/m3);繼續(xù)增加n(NH3):n(NOx),剩余NH3質(zhì)量濃度迅速增加;當 n(NH3):n(NOx)為1.6時,剩余NH 質(zhì)量濃度超過8.0 mg/m3。這是因為作為還原劑的氨水過量較多時,會有大量NH 未參與反應(yīng)而隨煙氣外排,導(dǎo)致剩余NH3質(zhì)量濃度超標。

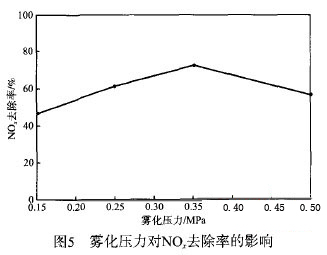

2.4 霧化壓力對NOx去除率的影響

在氨水質(zhì)量分數(shù)為13.0%、噴人點溫度為894℃、n(NH3):n(NOx)為1.2的條件下,霧化壓力對NOx去除率的影響見圖5。

由圖5可見,霧化壓力為0.35 MPa時,NOx去除率最大。這是因為霧化壓力的大小會影響噴射出的氨水液珠的粒徑及噴射速率。當霧化壓力偏小時,氨水液珠的粒徑偏大、比表面積偏小,反應(yīng)活性降低;噴射速率偏小時,氨水在分解爐內(nèi)的穿透力不夠、與煙氣接觸不充分,影響脫硝效果。當霧化壓力過大時,會造成氨水斷流,N0x去除率下降。

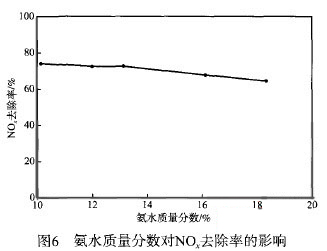

2.5 氨水質(zhì)量分數(shù)對NOx去除率的影響

在噴入點溫度為894℃、,n(NH ):n(NOx)為1.2、霧化壓力為0.35 MPa的條件下,氨水質(zhì)量分數(shù)對N0x去除率的影響見圖6。由圖6可見,隨氨水質(zhì)量分數(shù)的增加,NO 去除率略有下降。這是因為在n(NH ):n(NOx)一定的條件下,氨水質(zhì)量分數(shù)越低則需噴入的氨水體積越大,同時霧化的空氣量也越多,氨水的霧滴直徑變小、比表面積增大,增加了氨的反應(yīng)活性,使反應(yīng)充分進行,NOx去除率上升。但是水泥生產(chǎn)工藝對分解爐溫度有嚴格要求,噴入的氨水濃度不能過低,否則會導(dǎo)致分解爐內(nèi)溫度下降,影響水泥產(chǎn)品質(zhì)量。因此試驗選擇氨水質(zhì)量分數(shù)為13.0%。

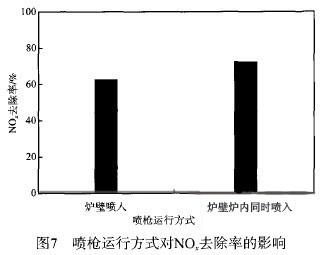

2.6 氨水與煙氣的混合程度對脫硝效率的影響

氨水與煙氣的充分、均勻混合是保證高NOx去除率的又一技術(shù)關(guān)鍵。在氨水質(zhì)量分數(shù)為13.O%、噴入點溫度為894℃、n(NH3):n(NOx)為1.2、霧化壓力為0.35 MPa的條件下,分別采用爐壁噴入和爐壁爐內(nèi)同時噴人兩種方式噴入氨水,噴槍運行方式對N0x去除率的影響見圖7。由圖7可見,當噴槍采用爐壁爐內(nèi)同時噴入的運行方式時,NOx去除率明顯提高。這是因為分解爐的直徑較大,采用爐壁爐內(nèi)同時噴人的運行方式可以使氨水與煙氣接觸得更加充分、均勻。因此,在水泥窯SNCR脫硝工藝運行時,應(yīng)根據(jù)不同爐型的結(jié)構(gòu)特點,合理布置噴射點位,調(diào)整噴槍運行方式,以實現(xiàn)氨水與煙氣的充分、均勻混合。

3、結(jié)論

a)以氨水作為還原劑,在日產(chǎn)5 kt的新型干法水泥生產(chǎn)線分解爐上進行SNCR脫硝工藝的工業(yè)性試驗研究。采用爐壁爐內(nèi)同時噴人的方式向分解爐中噴入氨水,有利于N0 去除率的提高。

b)在氨水質(zhì)量分數(shù)為1 3.0%、噴人點溫度為894℃、n(NH ):n(NOx)為1.2、霧化壓力為0.35MPa的條件下,NOx去除率最高,為72.8%,剩余NOx質(zhì)量濃度為1 96 mg/m3,剩余NH3質(zhì)量濃度小于0.9 mg/m3,遠低于《水泥工業(yè)大氣污染物排放標準》征求意見稿中限定的NOx~INH3質(zhì)量濃度。

|